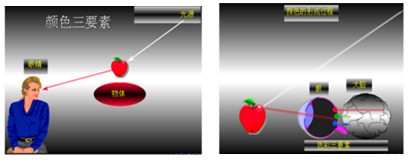

颜色的三个要素是:光源、物体、人眼(见下图左)。

这三个要素综合作用在一起才能形成颜色,三者缺一不可。颜色是这样形成的:光线作用在物体,物体吸收一部分光线并将这部分光转化为热能,反射一部分光,反射这部分光线作用在人眼,人眼通过视觉神经反射到大脑,形成颜色感觉(见下图右)。

颜色的三个属性是具体描述颜色的三个特征值,这三个特征值分别为:色相(也称色调)、色饱和度(也称为彩度、色鲜艳度等)和明度(也称明暗度和灰度)。

其中色相是颜色质的概念,色饱和度是颜色量的概念。

颜色形成的三个要素告诉我们,光源、物体、人眼三个要素中任何一个因素不同,所得到的颜色不会相同。同色异谱告诉我们这样的现象:有些不相同的物体在某种光源下可让我们感觉不到色差。

同色异谱对我们指导调色有非常大的意义,实际调色中,我们所做的工作大都是在做同色异谱的工作。无论是我们要调的标准颜色是印刷色卡,还是实物色彩,我们不可能使用与这些标准完全一模一样的材料,即使我们复制我们自己以前调制的颜色,也很难保证我们所使用的基料和色浆100%相同。调同一个颜色的调色方法很多,但同色异谱的差别很大,懂得了这个概念对指导我们实际调色工作有很大的帮助,对优化我们的调色配方,减少因不同光源下因同色异谱带来的明显色差有非常积极的作用。

色浆的性能分三方面:

A. 匹配性能:与基础漆的相溶性能是能否使用的前提,它是由色浆中所用的分散剂和润湿剂决定的。

B. 应用性能:如色相、着色力、色牢度、耐光、耐候、耐酸碱、色迁移等都是由色浆中的颜料决定的。

C. 稳定性:包含两个方面:色浆批次稳定性及储存稳定性。

选择色浆的性能主要从这三个方面考虑。

有机颜料的遮盖力一般较无机颜料差,在建筑涂料中,有些有机颜料,遮盖力较差,在调深色鲜艳色漆如黄色时,经常盖不住底,往往越多加色浆越透明,这时可以添加入鲜艳的PY184钒酸铋色浆,可大大提高遮盖力。

铁系颜料的遮盖力较高,调深色时与有机颜料搭配可获得较好的效果。

酞菁蓝、绿,虽然遮盖力不好,但其具有超强的着色力,在钛白粉含量较大的配方中,并无多大遮盖力问题的顾虑。

碳黑同时具有超强的遮盖力与着色力,因而不会遇到遮盖力与着色力的问题。

这是由两批白漆的消色力不同引起,由于影响白漆消色力的因素很多,颜填料批次稳定性,分散程度,润湿好坏以及生产过程控制均会引起消色力不同,所以尽管白漆配方不变,如果不测消色力,调色配方也会有所不同。此外,同一批色浆如果存放时间较长,使用时不加搅拌或搅拌不均匀,即使白漆的消色力相同,也会导致色浆添加量不一样

色浆不是成品,不能单独使用,其本身也不具备成膜性能,它是应用在涂料中才能发挥其着色性能,国际上通用的检测方法是按一定浓度加入到涂料中进行检测(一般一个深色和一个浅色)。

值得注意的是,直接比色浆可能会有较大的差别。

两批色漆控制色差一般分为涂料厂控制,和施工现场控制。

这里先谈涂料厂两批色漆工厂控制。

l 选取标样(第一次调漆且稳定的产品)和留样(此次可以参照的标准),平行刮板,看是否有颜色变化情况;出现异常时,需测试两批次间消色力和遮盖力,重新标定标样。

l 严格控制涂料生产配方,保证涂料原材料一致和生产配方一致,做好涂料配方管理;

l 对色浆采购和认证必须严格,不得中间随意换用不同厂家、不同型号、不同批次的色浆;

l 色浆使用前必须充分搅拌,并严格进行称重,每次必须标定色浆加量;

l 做好留样制度,如果要重复调配的颜色,一定要留湿样不管多少次调色,都应该只有一个标准;

l 刮板对比鉴定颜色准确性,当调色师经验不足,能力不够时,尽量采用分光光度仪进行测色,平行刮在一个板上去测量样板之间色差;

l 做好配方记录,专人专职,保证基础漆、色浆、调色记录的完全一致。

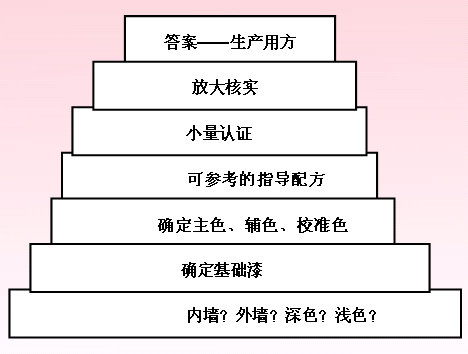

右图我们可以看到调色的一个基本进程:(从下至上)。

了解调色信息:到底是外墙涂料还是内墙涂料?需要调配深色、中色还是浅色涂料。

确定调色用的基础漆——就是在公司生产的产品品种当中选择合适调色的基础漆(根据钛白含量来选择)。如果没有现成的基础漆,那就要通过调色配方手册或配方软件找到所调颜色对应的钛白含量,对自己已有的配方进行调整。(钛白粉增减部分可以用相同重量的碳酸钙替换)

主色、辅色、校准色——根据色浆厂家提供的产品说明书,找到最接近目标颜色的色浆,作为主色(注:主色一般为一个,最多为两个),主色的加入量占色浆总量的比例一般不低于80%,色浆不能满足的色相需要其他色相的色浆进行修正,就作为辅色;主辅色找到之后,一般用抹板法或者用150ml以下塑料杯称取100克以下涂料进行试调,直至颜色达到90%的相近,这时候可以发现还需要一个更少的色浆进行色相校准,这就是校准色。

可籍参考配方——如果可以找到可籍参考的指导性配方,那就更好了,因为上面已经明确地告知你采用什么样的基础漆,主色、辅色和校准色都已经明白告知与你。直接可以进入下一步,小量认证。

认证——当小量认证达到90%准确时,我们还不能马上投入生产,必须称取实际调色用的专用涂料(最好1000克),再一次重复小样加料后的修正结果(校准后的配方,因为小样的色浆、涂料都在变化,我们把最后的结果相加,统一到白漆1000克,所有的色浆也按照1000克进行计算),如果确认无疑,方可投入生产。

考虑到各种误差,建议首次加入色浆量以不超出配方量的80%为宜(即使经过1000g的放大验证)。颜色由调色员调好后,一般应由对颜色敏感的其他技术人员进行再次确认,实行两级把关。

我们每次重复生产以前做的产品时,也要将上一步“认证”,作为关键步骤,坚决执行,这样可以有效地避免由于原料批次不同、生产控制和管理失误等原因造成的调色重大失误,防患于未然。

完善的记录是保证产品品质稳定性,提高问题产品的可追溯性的重要指标之一。

色浆调色除了准确性的要求之外,最重要的一条就是可重现性(也称为可重复性),这样可以尽快地按照要求调出从前曾经调出过的颜色,这样可以极大地方便工厂调色管理和提高生产效率。

所以,要想控制好调色的可重现性,就必须做好调色记录。

调色记录一般有如下几个要件:

调色的配方记录,包括:目标色的对照样或编号(工厂内编号或指定色卡编号)基础漆的品种(主要是消色力指标)和用量,各种色浆的准确添加量。

干样记录,就是将每批次调出的色漆通过刮涂等方式留档,最好按要求填写出货的地点、生产日期、涂料生产控制和调色操作人员等记录,并且要与干样一一对应,有必要的话,干样记录旁也可施涂小块色样,以方便查验。

湿样记录,正规生产厂家为了查验方便和调色更为便捷,一般也建议留有湿样,也就是当批次涂料的存样。这样也更容易再次调色的颜色校准。因为只有湿样才能共同刮涂(湿膜制备器)在同一块纸板上,同时干燥,更能够逼真调出目标颜色。因为干样往往会因为摩擦或褪色造成颜色变化。

QQ :1740109044

广东总部:佛山市高明区杨和镇杨西大道北258号6栋102室

郑州分公司:河南省郑州市管城区航海路京港澳交叉口中兴产业园二期六号楼六楼

全国咨询热线:

Copyright © 广东鑫浪新材料有限公司 版权所有 粤ICP备16090135号  粤公网安备 44060602002826号 技术支持:佛山网站建设

粤公网安备 44060602002826号 技术支持:佛山网站建设